減速機廠家認準淄博匯益減速機械,型號全

山東減速機專業廠家,供貨充足,品質放心

減速機如何實現匹配以實現有效動力傳輸

在工業自動化、新能源汽車、機器人等現代制造領域,動力傳輸的效率與穩定性直接決定了設備的性能與壽命。作為傳動系統的核心部件,減速機通過降低轉速、放大扭矩,將電機的高轉速低扭矩轉化為負載所需的低轉速高扭矩。然而,若該設備與電機、負載的匹配不當,可能導致系統效率下降、能耗增加甚至設備故障。

一、動力參數匹配:

1.功率與扭矩的黃金平衡

減速機與電機的功率匹配需遵循“電機功率≥負載計算功率×安全系數”原則。例如,輸送線負載功率為10kW,若電機效率為85%,則電機額定功率應≥10kW÷0.85≈11.8kW,實際選型中通常選擇15kW電機以預留安全余量。扭矩匹配同樣關鍵:電機額定扭矩需覆蓋減速機輸入扭矩需求,同時避免過載。以15kW、1450rpm電機為例,其額定扭矩為9550×15÷1450≈98.7N·m,若減速機輸入扭矩要求為80N·m,則匹配成立;若負載存在沖擊工況,需進一步校核電機堵轉扭矩是否滿足瞬時過載需求。

2.減速比的動態優化

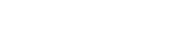

1.接口尺寸匹配

電機與減速機的法蘭安裝尺寸、軸徑、鍵槽需嚴格對應。例如,伺服電機多采用ISO法蘭,而普通電機為IEC法蘭,需通過適配器轉換;步進電機軸徑通常為Φ6-Φ12mm,工業電機軸徑可達Φ24-Φ48mm,若減速機輸入軸孔徑公差為H7/g6,需確保電機軸與孔徑的間隙控制在0.01-0.05mm范圍內,避免振動與磨損。

2.安裝方向的重力平衡

垂直安裝時,油池潤滑的減速機需油位適配,立式減速機或加裝油位平衡裝置可解決漏油問題;大慣量電機(如伺服電機)與減速機組合時,需計算偏移量,因偏移導致振動加劇。

3.組合體的緊湊化設計

1.高溫與粉塵的“防護升級”

在冶金、水泥等高溫粉塵環境中,電機需選用IP55及以上防護等級,減速機采用迷宮式密封或全封閉設計,并加裝散熱筋(高度≥20mm)或強制風冷裝置(風量≥1m?/min)。

2.沖擊負載的“抗疲勞設計”

在起重機、沖壓機等沖擊負載場景中,減速機齒輪需淬火處理,并配備扭矩限制器防止過載損壞。

3.變頻調速的“動態響應”

在風機、泵類變負載場景中,變頻電機+減速機的組合需考慮變頻器載波頻率(通常≤4kHz以減少齒輪箱噪音)與減速機傳動比的匹配。例如,某污水處理廠曝氣風機通過采用變頻電機+行星減速機,實現轉速在500-1500rpm范圍內動態調節,能耗較定速系統降低45%。

減速機的佳匹配是一場涉及力學、材料學、熱力學等多學科的計算與工程實踐。從功率扭矩的黃金平衡到結構尺寸的毫米級適配,從異常工況的防護設計到智能化的動態優化,每一個環節的精益求精,共同構成了動力傳輸的基石。

一、動力參數匹配:

1.功率與扭矩的黃金平衡

減速機與電機的功率匹配需遵循“電機功率≥負載計算功率×安全系數”原則。例如,輸送線負載功率為10kW,若電機效率為85%,則電機額定功率應≥10kW÷0.85≈11.8kW,實際選型中通常選擇15kW電機以預留安全余量。扭矩匹配同樣關鍵:電機額定扭矩需覆蓋減速機輸入扭矩需求,同時避免過載。以15kW、1450rpm電機為例,其額定扭矩為9550×15÷1450≈98.7N·m,若減速機輸入扭矩要求為80N·m,則匹配成立;若負載存在沖擊工況,需進一步校核電機堵轉扭矩是否滿足瞬時過載需求。

2.減速比的動態優化

減速比的設定需兼顧扭矩放大與效率平衡。

1.接口尺寸匹配

電機與減速機的法蘭安裝尺寸、軸徑、鍵槽需嚴格對應。例如,伺服電機多采用ISO法蘭,而普通電機為IEC法蘭,需通過適配器轉換;步進電機軸徑通常為Φ6-Φ12mm,工業電機軸徑可達Φ24-Φ48mm,若減速機輸入軸孔徑公差為H7/g6,需確保電機軸與孔徑的間隙控制在0.01-0.05mm范圍內,避免振動與磨損。

2.安裝方向的重力平衡

垂直安裝時,油池潤滑的減速機需油位適配,立式減速機或加裝油位平衡裝置可解決漏油問題;大慣量電機(如伺服電機)與減速機組合時,需計算偏移量,因偏移導致振動加劇。

3.組合體的緊湊化設計

在機器人關節、AGV小車等空間受限場景中,需優先選擇空心軸減速機、諧波減速機等緊湊型產品。

1.高溫與粉塵的“防護升級”

在冶金、水泥等高溫粉塵環境中,電機需選用IP55及以上防護等級,減速機采用迷宮式密封或全封閉設計,并加裝散熱筋(高度≥20mm)或強制風冷裝置(風量≥1m?/min)。

2.沖擊負載的“抗疲勞設計”

在起重機、沖壓機等沖擊負載場景中,減速機齒輪需淬火處理,并配備扭矩限制器防止過載損壞。

3.變頻調速的“動態響應”

在風機、泵類變負載場景中,變頻電機+減速機的組合需考慮變頻器載波頻率(通常≤4kHz以減少齒輪箱噪音)與減速機傳動比的匹配。例如,某污水處理廠曝氣風機通過采用變頻電機+行星減速機,實現轉速在500-1500rpm范圍內動態調節,能耗較定速系統降低45%。

減速機的佳匹配是一場涉及力學、材料學、熱力學等多學科的計算與工程實踐。從功率扭矩的黃金平衡到結構尺寸的毫米級適配,從異常工況的防護設計到智能化的動態優化,每一個環節的精益求精,共同構成了動力傳輸的基石。

備案號:

備案號: